Mise à jour de l'impression 3D : Imprimez votre propre yacht télécommandé !

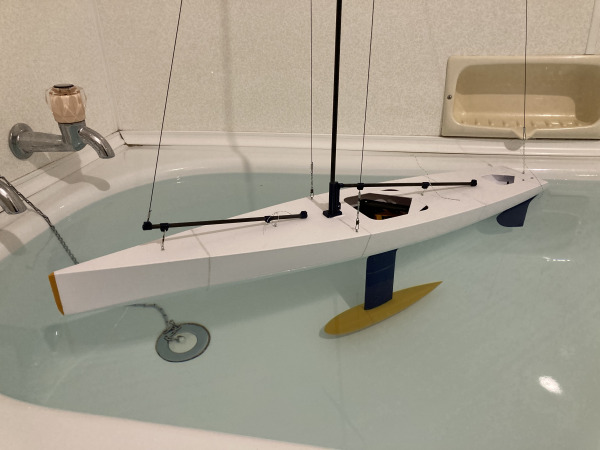

Le processus de conception d'un Racing Sparrow imprimé en 3D se déroule bien. Le premier bateau a subi un essai en mer, ce qui a rapidement conduit à la construction d'un deuxième bateau.

Le Racing Sparrow 3D mesure 760 mm de long avec un mât de 950 mm de haut et un bulbe en plomb de 950 g.

Mise à jour : Fichiers STL maintenant disponibles !

Un RacingSparrow surpuissant et sportif - 15 rafales à 20 nœuds.

Comment le prototypage a commencé

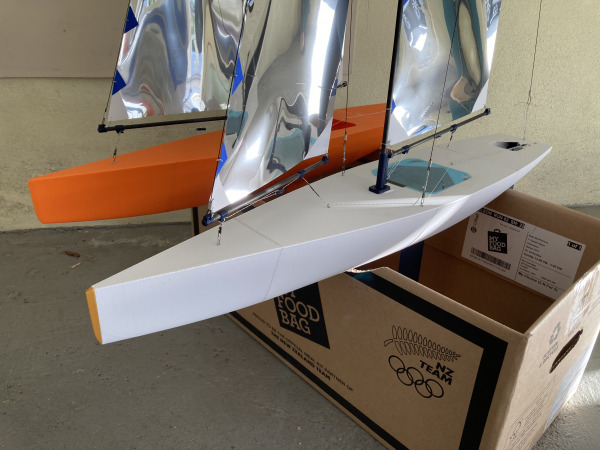

J'ai commencé avec le bateau orange nommé P1 pour prototype, ennuyeux je sais. P1 a eu une courte navigation dans des vents faibles. C'était une bonne première sortie pour le premier bateau imprimé, mais il avait quelques problèmes immédiats qui devaient être réglés au plus vite. Le principal problème était la résistance autour des zones de forte charge et de la quille. J'ai utilisé 2 tiges de 3 mm à l'intérieur de la quille, mais la quille avec son bulbe de 1050 g était vraiment flexible. Les points de fixation des haubans sur le pont avaient des renflements à cause de la tension du gréement. Après quelques semaines passées dans le garage complètement tendu, P1 a maintenant de grosses fissures sur le pont et coulerait probablement s'il naviguait à nouveau. Je la garde autour de moi pour me rappeler le processus que j'ai traversé. J'ai ensuite construit le P2 blanc. J'aime beaucoup le P2 !

Les accessoires de mât et de bôme imprimés en 3D

Les accessoires de mât et de bôme imprimés en 3D

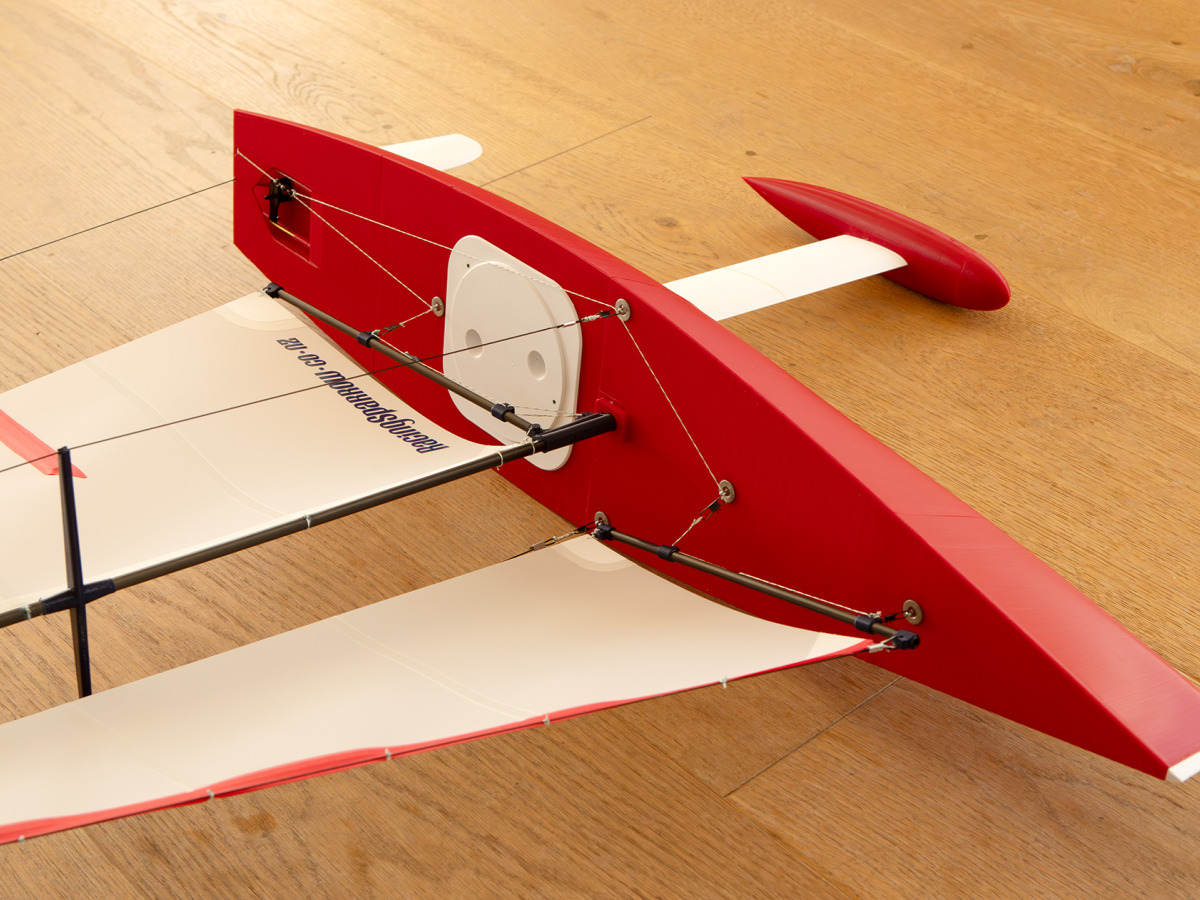

Une chose qui a très bien fonctionné est le gréement que j'ai fabriqué. J'ai conçu et imprimé tous les accessoires pour le mât et les bômes. Le mât est un tube en carbone de 6 mm, les bômes un tube de 5 mm. Les deux ont une épaisseur de paroi de 2 mm. Les haubans que j'ai conçus sont vraiment solides et se fixent simplement avec de la super glue, tout comme le gooseneck et les points de fixation. Jusqu'à présent, c'est super simple et robuste. Pour le P2, j'ai ajusté l'inclinaison des haubans et attaché les haubans et le fil de fer juste en haut du mât pour réduire la flexion du mât. J'ai également réduit la hauteur du mât de 50 mm car je veux que ce bateau soit un bateau à gréement unique et ne nécessite pas toutes les tailles de voiles comme les IOM.

Le design de la quille imprimée en 3D

Le design de la quille imprimée en 3D

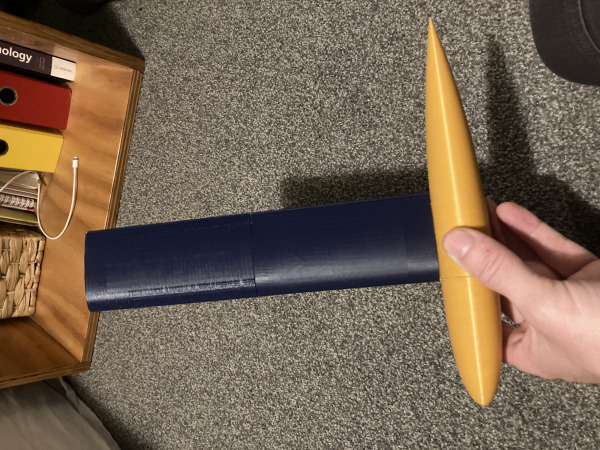

Une des raisons pour lesquelles j'ai réduit la taille du mât est également que j'ai réduit le poids du bulbe de 100 g sur le P2. Imprimer des bateaux en 3D semble difficile pour obtenir un bateau vraiment léger par rapport à la fibre de verre et au balsa. En compromis, j'ai réduit le poids du bulbe et donc un peu la surface de voile. J'ai également déplacé la quille de 20 mm vers l'arrière pour mieux équilibrer le bulbe et réduire la torsion de la quille. Pour le P2, j'ai renforcé l'intérieur de la quille en carbone avec 3x(4x6) bandes carrées en carbone, donnant un total de 4x18 mm de carbone à l'intérieur de la quille. C'est tellement solide et très rigide. Je suis vraiment satisfait du design de la quille et du bulbe qui pèsent maintenant 950 g.

Bulbe de yacht RC imprimé en 3D

Le bulbe est une peau de 1,5 mm qui est imprimée en deux parties. Vous le remplissez avec des billes de plomb de 2,5 mm que j'ai obtenues dans un magasin d'armes, puis vous le remplissez avec de la résine liquide avant de joindre les deux parties avec son flasque intégré. Je suis ravi de la simplicité et de l'efficacité de ce design. Le bulbe est seulement légèrement plus grand qu'un bulbe en fonte standard. Cela me permet également d'ajuster et de construire un poids et une forme exacts selon les spécifications. Traditionnellement, cela est beaucoup plus difficile à réaliser.

Gouvernail imprimé en 3D

Pour le P1, j'ai fabriqué un gouvernail de la taille des plans originaux de RacingSparrow qui semblait fonctionner correctement. Pour le P2, je l'ai agrandi et épaissi. Je pense que pour les marins débutants, cela rend le bateau beaucoup plus facile à naviguer avec une différence marginale de vitesse. Le P2 navigue très bien en ce moment dans des vents forts. Le gouvernail est un objet imprimé solide. Je pense qu'il ne faut pas avoir de cavités d'air sous la ligne de flottaison car cela affecte et annule le travail des bulbes en plomb. Pour le mât du gouvernail, j'ai utilisé une tige en carbone de 3 mm avec un trou imprimé à travers la coque. À l'intérieur du gouvernail, j'ai également une seconde tige en carbone pour ajouter de la résistance sur 3/4 de la longueur afin d'éviter une rupture majeure du plastique en pleine navigation. Ce design de mât en carbone fonctionne très bien jusqu'à présent.

Voiles en mylar argent réfléchissant

Pour les voiles, vous aurez remarqué le matériau argenté réfléchissant fou. Il s'avère que c'est la forme la moins chère de film mylar mince que vous pouvez acheter en ligne en Nouvelle-Zélande. Je l'ai acheté dans un magasin de culture de "Tomate". 24 $ pour 7,5 mètres de 1,2 m de large. Je ne suis pas sûr à ce sujet, mais j'ai eu des commentaires positifs au port où je fais mes essais de navigation ici à Nelson, NZ. Je pourrais faire environ 10-15 jeux de voiles avec tout ça ! Parfait pour ce dont j'ai besoin pour le moment et ça se construit et se fixe bien.

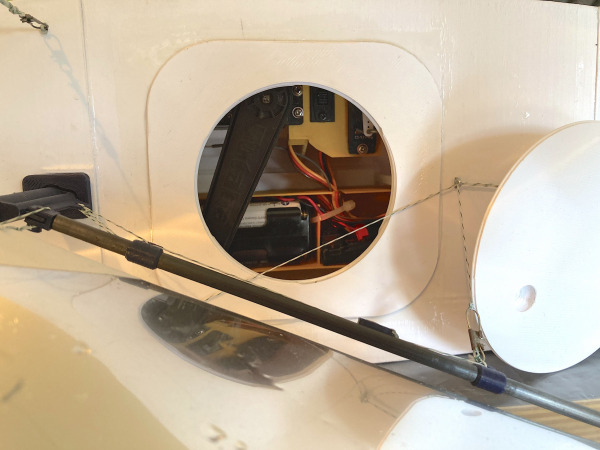

Hublot à torsion imprimé en 3D

Hublot à torsion imprimé en 3D

Aujourd'hui, j'ai testé un hublot à torsion sur le port principal comme vous le voyez sur un hublot d'inspection de dériveur. Je l'ai modélisé et imprimé hier et je l'ai collé. Il a gardé l'eau à l'extérieur même lorsque le bateau a fait une imitation complète de sous-marin dans une grosse rafale. Le bateau était largement surpuissant dans la plus grosse rafale de la journée mais c'était tellement amusant à manœuvrer et avec le grand gouvernail, j'avais toujours un contrôle total. Le point principal ici est que le hublot a gardé l'eau à l'extérieur sans avoir à jouer avec du ruban adhésif et je suis vraiment satisfait de sa performance. Cela me donne confiance en sachant que je peux garantir de garder l'eau à l'extérieur chaque fois que je navigue. Et tout est complètement imprimé en 3D.

Alors, quelle est la suite pour ce projet ?

J'ai maintenant navigué avec le P2 trois fois et il se maintient bien. J'ai résolu tous les principaux problèmes de résistance et j'ai navigué dans des vents de 15-20 nœuds juste aujourd'hui et il a bien fonctionné. Au près, il suit très bien. Vous pouvez lâcher complètement les commandes et il navigue tout seul. J'ai réglé des taux doubles pour le gouvernail, me donnant différentes amplitudes de mouvement d'un simple coup de commutateur. Au près, vous n'avez besoin que de petits mouvements de gouvernail. C'est une bonne astuce pour naviguer des lignes plus douces.

Cependant, le P3 est déjà en construction ! J'ai maintenant une liste d'améliorations beaucoup plus petite et raffinée à intégrer et à tester. J'ai déplacé la quille de 10 mm vers l'avant et le bulbe de 3 mm vers l'arrière. Je pense que l'équilibre avant-arrière nécessite un léger ajustement basé sur mes photos de navigation. J'ai déplacé le point de fixation du fil de fer de 20 mm vers l'arrière pour obtenir plus de tension dans le gréement. J'ajouterai également un peu plus de résistance dans l'accessoire supérieur du gréement et quelques autres petits ajustements. Je vais continuer à faire naviguer le P2 et l'utiliser pour des tests A/B, ce qui signifie aussi que je peux prendre un ami et nous pouvons essayer de couler le bateau de l'autre comme des pirates ! Je rigole à moitié... ce serait amusant.

Alors, combien cela a-t-il coûté de fabriquer le P2 ?

Voici une liste des pièces et un récapitulatif des coûts pour construire le bateau P2 blanc.

Coût total : 250 NZD en matériaux. Ne parlons pas de tout le temps et de l'imprimante 3D fancy ! C'est une toute autre histoire.

30 $ de filament PLA+ eSun - N'importe quel magasin d'impression 3D

17 $ de billes de plomb - Magasin d'armes (NZ)

5 $ de matériau de voile en mylar argenté - Herbal House

40 $ de carbone pour la quille, le mât, les bômes, le mât du gouvernail - Flightrc

4 $ de goupilles fendues - Mitre10

10 $ de fil, de cosses, de ligne tressée. Burnsco Marine

27 $ de super glue et d'Araldite époxy 5 min - Mitre10

20 $ de servo de voile Corona 7Kg - Hobby King

12 $ de servo de gouvernail Corona 929MG 2.2Kg - Hobby King

16,50 $ de récepteur HK-GT2 étanche - Hobby King

8 $ de bras de servo de voile Futaba - RCNZ.com

15 $ de support de batterie 4xAA Futaba avec prise de style Futaba - RCNZ.com

4 $ de bras de barre SAB - Simple 1/8 d'arbre - RCNZ.com

22 $ de batteries Eneloop Pro AAx4 - pbtech.co.nz

30 $ Autres.Misc.

Total : 250 NZD

Mais... si vous cherchez une bonne imprimante 3D, celle que j'utilise est une Creality K1 Max. Ils ne me sponsorisent pas, bien que je ne dirais pas non, clin d'œil clin d'œil.

Mais... si vous cherchez une bonne imprimante 3D, celle que j'utilise est une Creality K1 Max. Ils ne me sponsorisent pas, bien que je ne dirais pas non, clin d'œil clin d'œil.

Cette imprimante, bien qu'un peu plus chère que d'autres modèles, a été tout simplement incroyable à utiliser. Je suis complètement nouveau dans l'impression 3D depuis le P1, mais je n'ai eu aucun problème avec cette machine. Elle est très fiable et conviviale. Elle s'auto-calibre et j'obtiens une impression fiable sans tracas, ce qui me laisse du temps pour concevoir et construire. Je recommande vivement ce modèle et cette technique de construction. Bien sûr, ce n'est pas au goût de tout le monde, mais si vous êtes du côté technologique de la vie et que vous aimez construire des yachts RC de la manière la plus rapide possible, alors c'est la solution.

Bonne navigation et bonne construction. Je dois aller faire le P3 ! Restez à l'écoute et non, je n'ai pas inondé la salle de bain.